In der Arbeitsgruppe Optische Fasermaterialien und -Strukturen am Leibniz-IPHT werden Fasern für haarfeine Endoskope der Zukunft und andere Anwendungen entwickelt. Denn solche Fasern gibt es nicht »von der Stange« und Faser ist nicht gleich Faser.

Text: Ute Schönfelder

Viele der Fasern für die endoskopische Holografie sind selbst entwickelt. Dabei stützen sich die Forschenden auf die Expertise im eigenen Institut. Das Team von Dr. Katrin Wondraczek am Leibniz-IPHT ist auf die Herstellung von Kernmaterialien für optische Glasfasern spezialisiert, die je nach geplanter Anwendung und Funktionalität »maßgeschneidert« werden. »Man kann sich das ein bisschen wie Kuchenbacken vorstellen«, sagt die Arbeitsgruppenleiterin mit einem Augenzwinkern.

»Je nach gewünschtem Kuchen stellen wir die passende Rezeptur zusammen.« Wie der Kuchen im Ofen, bestehen die Vorformen der Fasern aus unterschiedlichen Glaselementen, die zu einer Faser »zusammengebacken« und haarfein ausgezogen werden. Eine biegsame Faser für die endoskopische Bildgebung besteht beispielsweise aus Dutzenden einzelnen Faserkernen, die unterschiedliche optische Eigenschaften aufweisen. Eine solche hybride – das heißt aus verschiedenen Materialien zusammengesetzte – Faser ist am Ende dennoch nur rund 250 Mikrometer dick – etwa die vierfache Dicke der Nervenzellen, die sie abbildet.

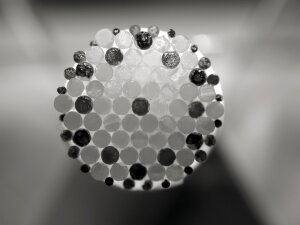

Querschnitt einer Packung aus dotierten und undotierten Quarzglasstäben in einem Hüllrohr.

Foto: Anne Matthes»Spaghetti« bündeln und zehntausendfach verlängern

Doch wie entstehen solche haarfeinen Fasern überhaupt? »Ausgangspunkt jeder Glasfaser – egal welcher Zusammensetzung – ist ein Glasstab, eine sogenannte Vorform«, erläutert Chemikerin Katrin Wondraczek.

»Dafür werden entsprechend dotierte und undotierte Stäbe im gewünschten Design zu einer Faser zusammengesetzt, nur ungefähr 100-mal dicker.« Das sieht etwa so aus, als würde man gläserne Spaghetti zu einem mehrere Zentimeter dicken Bündel stapeln. Anschließend wird aus dem »Spaghettibündel« von etwa einem halben Meter Länge eine Faser gezogen, die mehrere Kilometer lang sein kann.

»Dabei wird das Material der Vorform herunterskaliert«, erläutert Katrin Wondraczek. Wird der Durchmesser der Faser hundert Mal kleiner als der der Preform, wächst die Länge um den Faktor 10 000. Konkret wird so aus einer Vorform von einem Zentimeter Dicke eine Faser mit einem Durchmesser von etwa 100 Mikrometern – der Dicke eines menschlichen Haares.

Die Vorformen, die »Spaghetti«, bestehen überwiegend aus SiO2, dem gängigen Glasmaterial. Entscheidend für die Funktion von Spezialglasfasern ist es, dieses Grundmaterial mit zusätzlichen Substanzen zu dotieren. So wird etwa Ytterbiumoxid für Laserfasern benötigt, Datenfasern enthalten meist Germaniumoxid. Katrin Wondraczek und ihre Kolleginnen und Kollegen arbeiten nun daran, dotiertes Glas so herzustellen, dass die Dotanten darin möglichst homogen verteilt sind und in exakter Konzentration vorliegen, was entscheidend für die Funktionsweise in der Glasfaser ist.

Und spätestens hier zeigt sich, dass das Ganze doch etwas komplizierter ist als Kuchenbacken. Denn für die Herstellung von Spezialglasfasern sind nicht allein die geeigneten Zutaten wichtig. Auch der Herstellungsprozess selbst ist für das Ergebnis entscheidend. Und anders als man annehmen könnte, kommen die Glasvorstufen, die Katrin Wondraczek und ihr Team entwickeln, auch nicht aus einem Schmelzofen. Vielmehr werden sie aus gasförmigen, flüssigen oder festen Ausgangsstoffen hergestellt.

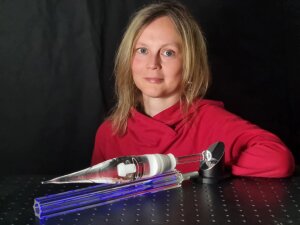

Dr. Katrin Wondraczek und ihr Team entwickeln Preformen für optische Glasfasern.

Foto: Lothar WondraczekGlas aus Gas

Für Endoskop-Fasern werden beispielsweise Germanium-dotierte Glas-Preformen gebraucht, die Wondraczeks Team mittels der sogenannten Gasphasenabscheidung herstellt.

Dabei werden die zunächst flüssigen chemischen »Zutaten« – Silizium- und Germaniumchlorid – mit Sauerstoff in einem Heliumstrom durch eine Glasröhre geleitet und währenddessen an einer über 1 800 °C heißen Flamme erhitzt. Dabei verdampfen sie, reagieren mit Sauerstoff und bilden SiO2 dotiert mit GeO2. Dieses setzt sich zunächst als sehr trockenes Pulver an der Glasinnenwand ab und wird dort durch weiteres Erhitzen »verglast«.

Da sich während des Vorgangs der Brenner langsam an der Röhre entlang bewegt, wächst auf diese Weise im Inneren eine sehr dünnwandige neue Glasröhre heran. Diese Röhre wird abschließend zum Kollabieren gebracht und fügt sich zu einem Glasstab zusammen: einen knappen Zentimeter dick und bis zu einem halben Meter lang.

»Mit der Gasphasenabscheidung erhalten wir im Vergleich zum klassischen Schmelzen Glasstäbe mit sehr homogener Dotierung im Kernbereich und hoher Reinheit«, nennt Wondraczek einen Vorteil dieser Technik. Außerdem weisen die mit dieser Methode hergestellten Materialien einen sehr geringen Dämpfungsverlust auf – ein weiteres entscheidendes Kriterium für einen Einsatz in langen Datenfasern. »Nachteilig ist auf der anderen Seite, dass wir mittels Gasphasenabscheidung nur Glasstäbe mit relativ dünnen dotierten Kernbereichen von unter einem Zentimeter Durchmesser gewinnen können, was die Länge und den maximalen Kerndurchmesser der daraus zu ziehenden Fasern ebenfalls limitiert«, ordnet Katrin Wondraczek ein.

Jede Faser ein Unikat

Deshalb arbeiten die Glaswissenschaftler auch an weiteren Alternativen. Ein Verfahren, bei dem Glas ebenfalls nicht aus einer Schmelze, sondern aus festen Ausgangsstoffen entsteht, ist das Dotieren von bereits vorhandenen SiO2-Partikeln. Beim sogenannten reactive powder sintering (REPUSIL) wird aus Silica-Nanopartikeln und den gewünschten Dotanten letztendlich ein Granulat hergestellt, aus dem sich feste Zylindern pressen lassen.

Diese Grünkörper geben bereits Form und Größe des fertigen Glasstabes vor. Anschließend erfolgt das Sintern: Das Material wird erhitzt, bleibt aber unterhalb seiner Schmelztemperatur, wodurch es verglast. So gewonnene Glasstäbe können mehrere Zentimeter dick sein, weshalb sich daraus in der Regel längere Fasern oder Fasern mit größeren Kernen ziehen lassen als mit der Gasphasenabscheidung.

Wie auch immer die Preform hergestellt wird, am Ende wird daraus eine einzigartige Faser, mit individuellem Design, unterschiedlicher Zusammensetzung und Struktur, je nachdem, ob es sich um eine Laserfaser handelt, eine Faser zur Datenkommunikation, zur Bildgebung oder Spektroskopie. Und doch beginnt die Entwicklung jeder Faser mit den gleichen Voraussetzungen: Quarzsand, hohen Temperaturen und dem richtigen Know-how.